Сканировал и обработал Юрий Аболонко (Смоленск)

НОВОЕ

В ЖИЗНИ,

ТЕХНИКЕ |

Серия «Космонавтика, астрономия»

№ 7, 1982 г.

Издается ежемесячно с 1971 г. |

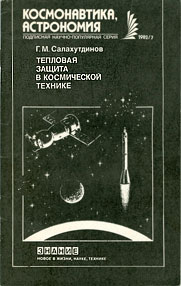

Г. М. Салахутдинов,

кандидат технических наук

ТЕПЛОВАЯ ЗАЩИТА В КОСМИЧЕСКОЙ ТЕХНИКЕ

Издательство «Знание» Москва 1982

| ББК39.62 C16 |

Салахутдинов Г. М.

Тепловая защита в космической технике. – Мл Знание, 1982. – 64 с, ил. – (Новое в жизни, науке, технике. Сер. «Космонавтика, астрономия»; № 7).

11 к.

Обеспечение теплозащиты различных элементов космических летательных аппаратов имеет большое значение, в частности, при конструировании пилотируемых транспортных кораблей и орбитальных станций. В брошюре популярно рассказывается о методах теплозащиты в ракетно-космической технике как на современном этапе, так и в перспективе.

Брошюра рассчитана на широкий круг читателей, интересующихся современными проблемами ракетно-космической техники.

3607000000![]() ББК 39.62 ББК 39.62

![]() 6Т6 6Т6

© Издательство «Знание», 1982 г. |

СОДЕРЖАНИЕ

Холодный или горячий космос?

Нагреть, чтобы... охладить

Новое – хорошо забытое старое

Домой сквозь плазму

Солнце в камере

Большие требования к маленьким ЖРД

Космос начинается на Земле

Рекомендуемая литература

С началом освоения космоса человек столкнулся с пространством неизведанным, удивительным, нередко, казалось бы, парадоксальным. Действительно, разве не кажется, например, парадоксальным то обстоятельство, что на Венере оптические особенности атмосферы, вообще говоря, позволяют наблюдателю видеть... собственный затылок. Еще пример. Если космический аппарат, совершающий орбитальный полет, притормозить, то его скорость... возрастет.

Ракетно-космическая техника – техника экзотическая, не имеющая каких-либо аналогов на Земле. При ее проектировании возникает много новых и сложных задач, приводящих в конечном счете к появлению оригинальных конструкций, необычных технических решений. Одна из таких задач состоит в необходимости обеспечить заданный уровень температур различных элементов ракетно-космических летательных аппаратов. От успехов ее решения зависит сохранность материальной части ракет, ракетных двигателей, космических аппаратов различного класса и назначения.

Не будет большим преувеличением сказать, что в основном из-за возникшей необходимости решить эту задачу развивается на современном этапе наука о передаче тепла – теплопередача, разрабатываются новые огнеупорные, жаропрочные и абляционные материалы, совершенствуются практические методы отвода тепла от нагретых тел. В данной брошюре мы попытаемся рассмотреть сущность тепловых проблем, возникающих при конструировании различных элементов ракетно-космической техники, и покажем пути их решения.

ХОЛОДНЫЙ ИЛИ ГОРЯЧИЙ КОСМОС?

Если тело не имеет внутренних источников тепла, то его температура будет определяться условиями той окружающей среды, в которой оно находится. Поэтому попытаемся прежде всего понять, каковы эти условия в космосе.

Из физики известно, что температура характеризуется скоростью теплового движения частиц тела, среды (или системы): чем больше эта скорость, тем выше температура. На Земле при комнатной температуре молекулы воздуха движутся со скоростью около 500 м/с, испытывая при этом до 5 млрд. столкновений в 1 с между собой. По мере уменьшения плотности воздуха его молекулы сталкиваются между собой все реже (как говорят специалисты, длина их свободного пробега возрастает), их скорость, а следовательно, и температура становятся все выше.

В атмосфере Земли происходят более сложные процессы, и температура ее слоев, как это следует из таблицы, не прямо пропорциональна плотности воздуха (или концентрации его частиц).

Таблица

Изменение параметров атмосферы с высотой

| Высота, км; | Давление, кгс/см2 | Температура, ° С | Концентрация частиц, см3 | Состав воздуха |

| 0 | 1 | +15 | 2,5 · 1018 | N2, O2, Ar |

| 11 | 0,2 | –56 | 4,5 · 1018 | N2, О2(О3), Ar |

| 20 | 5 · 10–2 | –56 | 2 · 1018 | То же |

| 30 | 10–3 | –42 | 4 · 1017 | » |

| 46 | 10–4 | 0 | 3 · 1016 | » |

| 64 | 10–5 | –33 | 1015 | N2, О2, Ar |

| 79 | 10–6 | –85 | 1014 | То же |

| 102 | 10–8 | –60 | 1012 | N2, O2, О |

| 200 | 10–10 | +630 | 1010 | N2, N, О, О+ |

| 800 | 10–13 | +3040 | 106 | О, О+, Н |

| 6500 | 10–16 | 103 – 104 | 103 | Н, Н+ |

| Выше 22 000 | 10–17 | 103 – 105 | 101 – 102 | Н+, Не++ |

До высоты 11 км температура уменьшается и остается далее постоянной до высот 11 – 25 км. Это связано с тем, что на этих высотах еще сильное влияние на состояние частиц оказывает конвекционное и лучистое равновесие движущихся воздушных масс. Поглощение атмосферным озоном энергии солнечного излучения в ультрафиолетовой части спектра приводит к повышению температуры вплоть до высоты порядка 50 км. При больших высотах (до 80 км) в связи с уменьшением концентрации озона происходит некоторое снижение температуры частиц воздуха, а при еще больших высотах наблюдается возрастание температуры из-за диссоциации и ионизации кислорода под действием ультрафиолетового излучения Солнца. На высоте 200 км, где плотность воздуха сравнительно мала, а скорости движения частиц велики, их температура составляет уже свыше 600° С, на высоте 800 км – более 3000° С.

Итак, из сказанного можно, казалось бы, сделать вывод о том, что космос «горячий», и конструктор, следовательно, должен принять меры к тому, чтобы предохранить космический аппарат от разрушающего действия высоких температур. Однако если взять пластинку и разместить ее в космическом пространстве так, чтобы на нее не поступали никакие тепловые потоки (например, поместить ее вдали от светил, планет и т. д.), то ее температура с течением времени окажется близкой к абсолютному нулю и составит всего 4 К. Этот эксперимент наглядно показывает, что космос «холодный».

Что же получается? Температура частиц воздуха в космосе весьма высокая, а температура тела, размещенного в этой «горячей» среде, оказывается низкой. Налицо парадокс, но парадокс кажущийся – это явление объясняется довольно просто. Из-за малой плотности «космического воздуха» его молекулы очень редко соударяются с помещенным в его среде телом и в результате, несмотря на свою высокую температуру, не могут передать ему такое количество энергии, какое необходимо для заметного повышения его температуры. Специалисты по этому поводу говорят, что в космосе мала передача тепла за счет естественной конвекции.

Низкая температура тела в космическом пространстве никоим образом не говорит еще о том, что перед конструктором стоит единственная тепловая задача – предохранить космический аппарат от переохлаждения. Как это ни может показаться странным на первый взгляд, но специалистам приходится одновременно решать и вторую проблему – защиту материальной части от перегрева. Причина этого, однако, не связана с высокой кинетической температурой молекул воздуха. Она обусловлена тем, что в космическом пространстве есть источники тепла, подогревающие размещенные в нем тела. Наиболее мощный из них – наше светило. За 1 ч оно посылает примерно 1200 ккал на площадку размером 1 м2, расположенную перпендикулярно к его лучам. Плотность солнечного теплового потока зависит от расстояния до Солнца. Для Меркурия, например, она составляет 8000 ккал/м2ч, для Марса – 525 ккал/м2ч, для Юпитера – 45 ккал/м2ч, для Плутона – 0,6 ккал/м2ч.

Солнечный тепловой поток, достигая Земли, частично отражается от ее поверхности и атмосферы: вода отражает 5% этого потока, снег – 77, песок – 24, строения – 9%. Величина отраженного потока сильно зависит от времени года. В июле, когда для атмосферы характерна сравнительно небольшая облачность, отражается 32% солнечного потока, в октябре, когда облака задерживают большее количество тепла, эта величина возрастает до 52%. Специалисты считают, что в среднем от поверхности Земли и облаков отражается порядка 40% солнечного теплового потока.

Остальная часть этого потока (примерно 60%) поглощается Землей и затем излучается ее поверхностью в окружающее пространство. Плотность потока собственного излучения Земли сравнительно невелика – в сумме с отраженным потоком она составляет в среднем (по поверхности Земли) 35% от солнечного теплового потока. С увеличением расстояния от поверхности Земли эти два потока быстро рассеиваются, хотя и на сравнительно больших высотах могут оказывать заметное влияние на тепловой режим летательных аппаратов.

При космических полетах на сравнительно небольшой высоте может быть заметным аэродинамический нагрев частей конструкции аппаратов. На рис. 1 приведена плотность теплового потока, поступающего на пластинку, движущуюся на разных расстояниях от поверхности Земли с первой космической скоростью. Нетрудно видеть, что уже на высоте 200 км плотность потока аэродинамического нагрева становится на порядок меньше плотности солнечного потока и далее быстро уменьшается с ростом высоты.

На корпусе космических аппаратов обычно располагаются различные устройства, приборы, механизмы и пр., работающие в условиях открытого космоса. Их тепловой режим может определяться также и некоторыми дополнительными источниками тепла. Так, например, на них может поступать солнечный тепловой поток, отраженный от солнечных батарей, от корпуса и других частей конструкции, на них поступают потоки, излучаемые высоконагретыми элементами, и т. д.

Вот, вкратце, те внешние источники тепла, действие которых приводит в общем случае к разогреву конструкции космического аппарата и внешних его элементов.

Рис. 1. Зависимость плотности аэродинамического теплового потока, поступающего на пластинку, в зависимости от высоты над поверхностью Земли |

Тепловой режим космических аппаратов в существенной степени определяется и их внутренними источниками тепла. На борту этих аппаратов размещаются различные приборы, энергетические установки, средства контроля и информации и пр., выделяющие при своей работе тепловую энергию, которая весьма различается для каждого конкретного случая и зависит от класса и назначения аппарата. На американском космическом корабле «Джемини», например, тепловыделение только бортовой аппаратуры составляло порядка 500 – 600 ккал/ч. А ведь для пилотируемого корабля конструкторам необходимо еще позаботиться и об отводе тепла, выделяемого организмом космонавтов. Величина этого тепла колеблется в достаточно широком диапазоне, составляя примерно 230 ккал/ч в период бодрствования и 70 ккал/ч во время сна космонавта. С развитием космонавтики космические аппараты стали иметь все большее количество приборов на борту, увеличивается и число членов экипажа. Все это привело к увеличению количества тепла, выделяющегося в гермоотсеках, а значит, и к усложнению и без того сложной проблемы терморегулирования.

Проследим теперь, что происходит с внешним тепловым потоком, поступающим на пластинку, ориентированную перпендикулярно направлению солнечных лучей. При этом для простоты рассуждений предположим, что эта пластинка расположена на большом удалении от Земли и все потоки, кроме солнечного излучения, пренебрежимо малы. Солнечный поток при этом будет частично поглощаться пластинкой, а частично отразится от нее в космос. Величина потока, поглощенная пластинкой, определяется средним по всему спектру коэффициентом поглощения As.

Пластинка никоим образом не является аккумулятором тепла: она его не утилизирует, не использует – это тепло будет посредством излучения «сброшено» в космос. Способность пластинки излучать тепло определяется так называемой степенью черноты ее поверхности е: при одном и том же внешнем потоке пластинка с более высоким значением е «сбрасывает» поступившее на нее тепло при более низкой температуре. Величины As и ε зависят от особенностей материала и состояния его поверхности и имеют максимальные теоретические значения, равные 1.

Итак, тепло, поступившее на пластинку, в связи с отсутствием в космосе естественной конвекции воздуха (или, как говорят специалисты, из-за пренебрежимо малого коэффициента конвективной теплоотдачи) передается ею в окружающую среду путем излучения. Если одна сторона пластинки теплоизолирована, то температура этой пластинки будет полностью определяться отношением As/ε, характерным для поверхности другой ее стороны. При химической полировке поверхности металлической пластинки коэффициенты As и е оказываются равными соответственно 0,2 и 0,1, и в этом случае температура пластинки, облучаемой солнечным тепловым потоком, равна примерно 200° С.

Такая температура вполне реальна для внешней стороны космического аппарата, обращенной к Солнцу. Это означает, что космическое пространство одновременно является и «холодным» (4 К без нагрева), и «горячим» (473 К при освещении Солнцем). Следовательно, конструктор космических кораблей вынужден решать две прямо противоположные задачи: предохранять космический аппарат и от переохлаждения, и от перегрева. Решить первую задачу можно, вообще говоря, довольно просто – утеплить корпус аппарата своего рода космической «шубой» и, кроме того, подогревать отдельные части его конструкции (хотя последнее приводит к излишним затратам располагаемых энергоресурсов), Вторая задача более коварна – охлаждение требует более серьезных усилий.

Улучшить условия отвода тепла в космос можно двумя способами. Во-первых, путем уменьшения отношения AS/Ε, что на практике достигается с помощью соответствующей обработки излучающей, или, как ее еще принято называть, радиационной поверхности. Широкое распространение получило, например, нанесение на эту поверхность специальных лакокрасочных покрытий, обеспечивающих рабочее значение As/ε = 0,5 (в этом случае температура снизится и составит примерно 60°С). Во-вторых, можно отказаться от полной теплоизоляции одной из сторон рассмотренной ранее пластинки (т. е. уменьшить отношение площадей, воспринимающей и излучающей тепловой поток). Тогда тепло будет поступать на нее с одной стороны, а излучаться – с двух. В результате температура пластинки будет составлять для поверхностей, подвергнутых химической полировке, –120° С, а для поверхностей с лакокрасочными покрытиями, обладающими указанными характеристиками, –10° С.

В последнем случае известное преимущество по сравнению с прямоугольной пластинкой имеет цилиндр. Солнечный поток может поступать на так называемый солнечный мидель цилиндра, т. е. на площадь его сечения, перпендикулярного солнечным лучам. В то же время излучение тепла (без учета оснований цилиндра) будет происходить с боковой поверхности цилиндра. Как показывают расчеты, средняя по поверхности температура цилиндра при лакокрасочных покрытиях с As/ε = 0,5 равна примерно –20° С.

Таким образом, с помощью сравнительно простых мер можно добиться того, чтобы средняя температура оболочки космического аппарата, нагреваемой солнечными лучами, была довольно низкой. Однако космический аппарат, как уже отмечалось, нагревается не только Солнцем, но и теплом, выделяемым его бортовой аппаратурой и членами экипажа. Отвести это избыточное тепло можно путем увеличения площади радиационной поверхности. За счет соответствующего выбора величины этой площади можно при заданной температуре отводить от космического аппарата весьма большие тепловые потоки.

Решая проблему терморегулирования космического аппарата, конструктор находится как бы в порочном круге. Действительно, за время полета аппарата плоскость его орбиты постоянно изменяет свое положение относительно направления на Солнце. Полет может проходить в течение длительного времени только по освещенной Солнцем орбите или по орбите, имеющей участок тени. При этом на солнечной орбите на аппарат будут не только поступать значительные внешние тепловые потоки, но и его приборы, интенсивно работая, могут выделять максимальное количество тепла. В тени же Земли, наоборот, внешние потоки, а также тепловыделение находящихся в дежурном режиме приборов могут быть минимальными.

Спасая от переохлаждения космический аппарат на теневой стороне, конструктор может «укутать его шубой», но тогда на солнечной стороне нельзя будет избавиться от лишнего тепла и аппарат перегреется: закипит электролит в аккумуляторах, выйдут из строя различного рода элементы бортовой аппаратуры и т. д. Какой же выход из этого противоречия? Он прост, хотя и кажется на первый взгляд парадоксальным. Его мы и рассмотрим в следующем разделе.

НАГРЕТЬ, ЧТОБЫ... ОХЛАДИТЬ

В конструкторских бюро, занимающихся проектированием космических аппаратов, нередко можно услышать примерно такой разговор между специалистом, отвечающим за энергетику объекта, и тепловиком, разрабатывающим его тепловую защиту.

ТЕПЛОВИК. Как показали уточненные расчеты, один из приборов, работающих в открытом космосе, перегревается. Для того чтобы его охладить, мы просим выделить дополнительно два ватта мощности для его подогрева.

ЭНЕРГЕТИК. Конечно, резервы энергетики на борту объекта у нас. ничтожны, но два ватта мы вам, разумеется, выделим.

Непосвященному этот разговор покажется странным: ведь прибор, о котором идет речь, перегревается... Зачем же его тогда подогревать?

Попытаемся разобраться в этом вопросе. Предположим, что на внешней стороне корпуса космического аппарата установлен какой-либо прибор (например, оптический датчик системы ориентации). Этот прибор изолирован от корпуса аппарата и имеет свою температуру, определяемую теми внешними и внутренними тепловыми потоками, о которых уже говорилось ранее. Для того чтобы этот прибор в тени Земли не «замерзал», его закрывают «шубой», практически не пропускающей тепло. При этом, разумеется, оптические «окна» прибора остаются открытыми, а следовательно, на солнечной стороне орбиты на них могут поступать тепловые потоки. Кроме того, при работе прибора возникает его внутреннее тепловыделение.

Все это тепло необходимо «сбросить» в космос, так чтобы температура прибора не превышала, скажем, +40° С. Для этого на одной стороне его поверхности в «шубе» делают специальные вырезы, т. е. создают радиационные поверхности, нанося на них соответствующие лакокрасочные покрытия. Эти поверхности желательно размещать на той стороне прибора, которая вообще не освещается Солнцем. Но если этого сделать нельзя, что чаще всего и бывает на практике, не беда – рассмотренный выше эффект цилиндра поможет решить эту задачу. Выбирая величину площади радиационной поверхности, необходимую для сброса избыточного тепла, можно обеспечить максимальную температуру прибора ниже ее допустимого верхнего предела. Но «сброс» тепла с радиационной поверхности будет происходить также и в тени Земли. При этом может оказаться, что прибор на теневом участке орбиты не работает, т. е. не выделяет тепла.

В результате он будет охлаждаться, и нет другого выхода, кроме как с помощью автоматически включаемого обогревателя его нагревать. Если нужно на несколько градусов снизить максимальную температуру прибора, необходимо соответствующим образом увеличить площадь радиационной поверхности, а значит, и увеличить мощность обогревателя. Вот почему в приведенном разговоре энергетик не только совершенно спокойно отнесся к, казалось бы, абсурдной просьбе тепловика, но и удовлетворил ее.

«Сбросить» тепло в космос с радиационной поверхности – это еще всего лишь одна задача. Вторая состоит в том, чтобы подвести к ней тепло от тепловыделяющего элемента с допустимым перепадом температур между ними. В идеальном случае тепловыделяющие элементы желательно устанавливать на радиационной поверхности. Однако на практике это сделать не всегда удается. Если такой элемент располагается вдали от радиационной поверхности, то передающийся теплопроводностью тепловой поток на пути от элемента к поверхности должен преодолеть некоторое тепловое сопротивление. Оно тем больше, чем меньше теплопроводность материала, площадь поперечного сечения тепло-вода и. больше расстояние передачи этого потока.

Увеличение теплового сопротивления приводит к тому, что температура тепловыделяющего элемента будет увеличиваться при той же температуре радиационной поверхности. В результате может случиться так, что температура корпуса прибора находится в допустимом диапазоне, а тепловыделяющий элемент тем не менее перегревается. Для небольших приборов, работающих в открытом космосе, эта проблема остро не стоит, так как расстояние от их тепловыделяющих элементов до радиационной поверхности, как правило, оказывается сравнительно небольшим. Установка этих элементов на корпусе прибора, выбор высокотеплопроводного материала для корпуса, создание в ряде случаев тепловодов – вот те методы, которые позволяют избежать нежелательных в этом случае явлений.

Иначе обстоит дело в гермоотсеках космических кораблей и станций. Большие расстояния между отдельными частями этих гермоотсеков создают серьезные трудности при попытке передать тепло от приборов к радиационной поверхности с помощью теплопроводности. Кроме того, большие размеры корпуса такого космического аппарата приводят к значительному разбросу температур по радиационной поверхности: та ее часть, которая освещена Солнцем, может на десятки градусов нагреваться сильнее части, находящейся в тени. В этом случае приборы, размещенные в гермоотсеке, могут либо перегреваться за счет дополнительного теплообмена с «горячей» частью поверхности корпуса, либо, наоборот, переохлаждаться из-за передачи тепла к «холодной» части.

Поэтому для крупных космических аппаратов конструкторы избрали другой путь поддержания заданного температурного диапазона приборов. В гермоотсеке устанавливается вентилятор, который, обдувая приборы газом (воздухом гермоотсека), «снимает» с них тепло, а также выравнивает температуры по их поверхности. Далее «снятое» тепло можно передать радиационной поверхности, расположенной прямо на корпусе гермоотсека, подобно тому, как это делается иногда в приборах, работающих в открытом космосе.

Как уже отмечалось, при этом неминуемо потребуются расходы электроэнергии на обогреватель атмосферы гермоотсека. Чтобы избежать этих неоправданных потерь, можно па радиационной поверхности разместить теплозащитный экран типа жалюзи. Когда температура приборов становится сравнительно высокой, специальный датчик подаст сигнал электромотору, открывающему жалюзи, и избыточное тепло начнет излучаться в космос. После того как приборы охладятся, этот же датчик подаст команду и жалюзи закроются, прекратив тем самым отвод тепла от гермоотсека.

Такая система терморегулирования достаточно проста и в то же время эффективна. Она в ряде случаев применяется на космических аппаратах. Однако использование жалюзи – не единственный принцип регулирования температуры в гермоотсеках. Конструкторы советских станций «Венера-5 и -6», например, весьма своеобразно решили задачу об отводе избыточного тепла в космос. У расположенных в гермоотсеке приборов с наибольшим тепловыделением они установили вентиляторы, начинавшие работать при включении приборов. При повышения температуры до некоторого верхнего предела по команде термодатчика открывался клапан, и воздух с помощью еще одного вентилятора направлялся по специальному каналу к радиационной поверхности.

В качестве последней использовалась центральная часть (отражатель) параболоидной антенны станции. Воздух отдавал этой поверхности избыточное тепло, излучавшееся далее непосредственно в космос, и после охлаждения вновь направлялся в гермоотсек. После того как температура приборов снижалась, по команде того же термодатчика клапан закрывался и отвод тепла прекращался. Интересно, что радиационная поверхность у этих станций была не цилиндрическая, а плоская. Использование такой ее формы стало возможным потому, что станция имела постоянную ориентацию солнечных батарей на Солнце, а антенна (радиационная поверхность) находилась в тени на протяжении всего полета, за исключением некоторых специальных его режимов.

Условия межпланетного перелета станций с тепловой точки зрения весьма сложны, ведь плотность солнечного теплового потока вблизи Венеры почти вдвое выше, чем на околоземной орбите. Поэтому система терморегулирования особенно напряженно работала на второй половине пути. В это время клапан был открыт постоянно и воздух непрерывно передавал избыточное тепло радиационной поверхности.

С помощью движущегося воздуха производилось также регулирование температуры приборов советских «Луноходов». На лунном экваторе, когда Солнце находится в. зените, температура поверхности достигает 130° С. Если принять во внимание внутренние тепловыделения приборов, то нетрудно понять, что предохранить приборы от перегрева весьма сложно. Однако с другой стороны, в период лунной ночи, продолжающейся около 15 земных суток, температура на поверхности Луны опускается до минус 150 – 170° С. Значит, нужно было обеспечить подогрев приборов «Лунохода» с тем, чтобы они не «замерзали».

Но где взять источник тепла? Даже если такой источник и найдется, то как сделать, чтобы он не разогревал дополнительно приборы во время лунного дня?

Для решения этой проблемы советские специалисты использовали двухконтурную систему терморегулирования. Когда на «Луноходе» было «жарко», работал контур охлаждения, когда «холодно» – контур обогрева.

Избыточное тепло с приборов снималось газом, движущимся под напором трехступенчатого вентилятора. Для обдува некоторых, особенно «горячих» приборов к ним подводился газ через специальные воздуховодные каналы. В зависимости от температуры внутри «Лунохода» газ с помощью регулируемой заслонки, установленной на входе воздуховодного тракта, направлялся далее либо в «горячий», либо в «холодный» контур. Заслонка, кроме двух крайних положений, при которых либо «горячий», либо «холодный» контуры были закрыты, имела четыре промежуточных положения, дозирующих расход газа через каждый из контуров. Управление работой заслонки осуществляла сложная автоматическая система, реагирующая на сигналы чувствительного элемента – температурного датчика.

В «холодном» контуре газ отдавал избыточное тепло радиационной поверхности, в качестве которой использовалось верхнее днище приборного отсека, находившееся в тени корпуса «Лунохода» и поэтому имевшее сравнительно низкую температуру.

В контуре обогрева газ нагревался от изотопного источника тепла, расположенного вне гермоотсека. Этот источник был соединен с гермоотсеком через два патрубка, через один из которых газ направлялся к изотопному источнику, а через другой поступал опять к приборам. Для того, чтобы тепло от обогревателя не нагревало гермоотсек в период лунного дня, между ним и корпусом лунохода был установлен теплозащитный экран.

Внутри патрубков были предусмотрены дополнительные заслонки, связанные системой тяг с основной заслонкой и поворачивающиеся одновременно с ней. Эти заслонки уменьшали лучистый и конвективный теплоприток от изотопного источника в те моменты, когда приборы обогревать не требовалось. Кроме того, для уменьшения утечек тепла из гермоотсека в период лунной ночи радиационная поверхность закрывалась теплоизолированной крышкой «Лунохода». Это одновременно позволяло предохранить от переохлаждения и расположенные на ее внутренней поверхности фотопреобразователи, превращающие солнечную энергию в электрическую. Разумеется, корпус «Лунохода», как и обычно, был теплоизолирован специальной «шубой».

Такая система терморегулирования позволяла поддерживать температуру приборов в диапазоне 0 – 40° С при изменении температуры поверхности Луны в интервале порядка 300° С.

В космической технике широко применяются системы, работа которых основана на отводе тепла с помощью жидкого теплоносителя. Схема одной из них приведена на рис. 2. Весь гермоотсек закрыт «шубой» (6). Тепло с приборов (7) снимается потоком газа, создаваемым обыкновенным вентилятором (1), и направляется в специальный теплообменник (2), представляющий собой набор трубок, по которым движется с помощью гидронасоса (3) теплоноситель. Газ, обдувая трубки, передает свое тепло этому теплоносителю, направляемому далее по гидромагистрали на радиационную поверхность (4), расположенную на какой-либо части космического аппарата, но изолированную тем или иным способом от корпуса гермоотсека.

Проходя по системе трубок на радиационной поверхности, теплоноситель отдает ей свое тепло, которое затем излучается в космос. Если в результате охлаждения температура в гермоотсеке становится низкой, специальный датчик (8) подает сигнал перепускному клапану (5), который начинает направлять теплоноситель в обход теплообменника. Когда повышение температуры приборов достигает определенного уровня, по сигналу того же датчика перепускной клапан направляет теплоноситель в теплообменник – начинается отвод тепла из гермоотсека.

Рис. 2. Схема отвода тепла с помощью теплоносителя (обводной контур не показан) |

На рис. 3 представлена схема системы терморегулирования советских космических кораблей «Восток» и «Восход». Элементы этой системы были объединены в блок, включающий основной и резервный вентиляторы (1), теплообменник (2) и систему автоматического регулятора температуры (3, 4, 5, 6). Приводимый в движение вентилятором воздух снимал тепло с приборов гермоотсека и с организма космонавта и направлялся далее в теплообменник. Космонавт на задатчике (3) устанавливал (заказывал) необходимую ему температуру, поддерживавшуюся далее автоматически. Чувствительный элемент (4) вырабатывал управляющий сигнал, «говоривший» о том, в какой степени реальная температура в гермоотсеке соответствует заданной космонавтом. Этот сигнал подавался к исполнительному элементу (6), который с помощью шторки (5) измерял расход воздуха, направляемого в теплообменник.

Если в кабине температура была выше заданной космонавтом, в теплообменник подавалось больше воздуха, если ниже, то меньше. С помощью шестеренчатого гидронасоса через трубы теплообменника прокачивался, хладагент, отбиравший тепло от воздуха и переносивший его (т. е. тепло) на радиационную поверхность (7). Циркулируя по трубопроводам, расположенным на этой поверхности, хладагент отдавал ей свое тепло, излучавшееся далее в космос, и, охладившись, вновь поступал в теплообменник. Такая система оказалась весьма эффективной. Она поддерживала заданную температуру с точностью ±1,5°С.

Рис. 3. Схема системы терморегулирования КК «Восток» и «Восход» |

На рис. 4 приведена принципиальная схема системы терморегулирования советской орбитальной станция «Салют-6». Весьма большие размеры ее гермоотсека, значительные тепловые мощности, выделяемые ее аппаратурой и экипажем, вызывают существенные трудности в решении проблемы обеспечения ее теплового режима. Для вентиляции станции конструкторам пришлось предусмотреть на ней несколько десятков вентиляторов. Тепло, снимаемое движущимся под напором вентиляторов воздухом, передается в теплообменнике (5) теплоносителю, циркулирующему по тракту контура обогрева (1), основная задача которого состоит в обогреве отдельных элементов конструкции станции.

Так, например, тепло из этого контура передается в теплообменниках (4) промежуточным контурам (10), служащим для обогрева транспортных космических кораблей «Союз», «Прогресс», состыкованных со станцией. Необходимость такого обогрева связана с тем, что аппаратура этих кораблей в ходе совместного полета со станцией работает в ненапряженном, дежурном режиме и мало выделяет тепла. Система терморегулирования станции объединяется с системой терморегулирования транспортного корабля с помощью специальных гидроразъемов стыковочного агрегата (7), соединяющих тракты гидромагистрали обоих аппаратов.

Теплоноситель контура обогрева циркулирует также по стенкам станции (9), подогревая охлажденные и охлаждая нагретые их части, или, другими словами, выравнивая их температуры. Если в кабине станции выделяется слишком много тепла и температура ее воздуха повышается, вводится в действие теплообменник (11), в котором избыточное тепло передается из контура обогрева в контур охлаждения (2). Циркулирующий по трактам последнего теплоноситель переносит полученное в теплообменнике (11) тепло на радиационную поверхность (8), излучающую его в космос. Расход теплоносителя через теплообменник (11) можно регулировать с помощью специального крана-регулятора и тем самым менять степень охлаждения жидкости в контуре обогрева.

Когда на станции нет экипажа и ее аппаратура выделяет мало тепла, температура воздуха в гермоотсеке понижается. Для того чтобы она не опустилась ниже допустимого предела, в составе системы терморегулирования предусмотрен электрообогреватель (13).

Рис 4. Схема системы терморегулирования орбитальной станции «Салют-6» |

Из атмосферы станции следует удалять влагу, выделяющуюся, например, при дыхании космонавтов. Для решения этой задачи служат специальные холодильно-сушильные аппараты (6). Влага оседает на охлаждаемых до температуры порядка 5°С поверхностях этих аппаратов, собирается в емкости, а затем подается в систему, регенерирующую из конденсата воду. Охлаждение этих поверхностей осуществляется с помощью контура (3), теплоноситель которого отдает свое избыточное тепло в теплообменнике (12) контуру (2).

Конечно, теплоноситель по различным контурам прокачивается гидронасосами. Так как при изменении температуры жидкости изменяется и занимаемый ею объем, т. е. меняется давление в охлаждающих трактах, в системе терморегулирования предусмотрен компенсатор объема.

В состав холодильно-сушильных агрегатов (6) и теплообменника (5) входят вентиляторы, направляющие воздух между трубками теплообменника, и регулятор расхода воздуха, представляющий собой такую же шторку с приводом, какая применялась на космических кораблях «Восток», «Восход». Таким образом, на станции производится автоматическое регулирование и температуры жидкости во внутреннем контуре охлаждения, которая поддерживается с точностью ±2° С относительно одного из ее номинальных значений: 5, 7 и 9° С, и температуры воздуха, составляющей в жилых объемах станции 18 – 25° С.

Система терморегулирования транспортного космического корабля. «Союз» состоит примерно из тех же блоков, что и у станции «Салют». В ее состав входят два основных жидкостных контура: внутренний, предназначенный для терморегулирования жилых отсеков, и внешний, служащий для отвода избыточного тепла от гермоотсека в космосе. Тепло снимается с тепловыделяющих элементов с помощью движущегося под напором вентиляторов воздуха и передается в газожидкостном теплообменнике жидкости, «прогоняемой» с помощью гидронасосов по гидромагистрали. С помощью жидкости термостатируются стенки агрегатного отсека.

Избыточное тепло передается в жидкостно-жидкостном теплообменнике внешнему контуру и «сбрасывается» в космос с радиационной поверхности. Температура жидкости внутреннего контура, как и на станции «Салют», регулируется с помощью автоматики и регуляторов. Это позволяет поддерживать на необходимом уровне температуру стенок холодильно-сушильного агрегата, а значит, и уровень влажности воздуха в кабине. Температура воздуха в кабине корабля также регулируется автоматически, подобно тому, как это делается на станции «Салют».

Для обогрева корабля «Союз» при его полете совместно со станцией «Салют» на нем предусмотрен также вспомогательный контур системы терморегулирования.

Много общего с системой терморегулирования советских кораблей имеет и система регулирования температуры кабины современного американского космического корабля. Эта кабина имеет три отсека. В верхнем из них находятся основные члены экипажа: командир корабля, пилот, бортинженер и специалист по полезному грузу. Средний предназначен для космонавтов испытателей: научных работников, инженеров и т. д. В нижнем отсеке размещена система жизнеобеспечения. На рис. 5 представлена схема системы терморегулирования одного из этих отсеков.

Рис. 5. Схема системы терморегулирования американского КК |

Вентилятор (1), обдувая кабину воздухом, направляет его через патрон (2) с гидроокисью лития, активированным углем (для контроля концентрации углекислого газа и дезодорации) в теплообменник (3), где воздух отдает избыточное тепло воде, прокачиваемой с помощью гидронасоса (4) по трубкам теплообменника. Далее вода идет по каналам (5), расположенным на стенках кабины, и выравнивает их температуру, а также снимает с них избыточное тепло при полете корабля в земной атмосфере.

Приборы 7 кабины охлаждаются двояко: монтируются на полых платах, охлаждаемых водой (6), и, обдуваясь еще одним вентилятором (8), отдают избыточное тепло воздуху, передающему его в конечном счете воде в теплообменнике 9. В теплообменнике 10 вода передает снятое тепло второму теплоносителю – фреону, отдающему его радиационной поверхности 22. Охлажденная вода направляется в теплообменник 14, где охлаждает воду, поступающую из бака 13 и направляемую на камбуз (12) для потребления космонавтами. Далее вода с температурой 7° С вновь поступает в теплообменник 3, «снимая» здесь тепло у воздуха, и цикл повторяется.

Фреон, получив тепло от воды в теплообменнике 10, с помощью гидронасоса 16 направляется в теплообменник 15, где приобретает избыточное тепло, «снятое» в отсеке полезной нагрузки космического корабля. Далее в теплообменнике (17) фреон получает тепло от топливных элементов (18), в теплообменнике (19) он нагревает теплоноситель в гидросистеме (20), предназначенной для решения ряда задач (например, для управления вектором тяги основной двигательной установки), термостатирует бак с аммиаком (21) и направляется на радиационную поверхность (22).

Перед подачей в камеры топливных элементов водород и кислород предварительно подогреваются в специальных теплообменниках. Вода, получаемая в результате работы этих элементов, направляется в емкости системы жизнеобеспечения или сбрасывается за борт космического корабля. В местах скопления воды, имеющих низкую температуру, установлены специальные электроподогреватели, не допускающие ее замерзания. Температура воздуха в кабине регулируется в пределах 18,4 – 26,7 ± 1°С. На особенно теплонапряженном участке полета (вход в плотные слои атмосферы) все поверхности аппарата, с которыми могут соприкасаться члены экипажа, не имеют температуру выше 45° С.

Во время предстартовой подготовки, а также при выводе космических кораблей на орбиту отвод тепла от радиационной поверхности оказывается незначительным. Это объясняется тем, что она закрыта от окружающего пространства оболочкой ракеты-носителя и в результате не охлаждается ни за счет обтекания ее воздухом, ни за счет лучеиспускания. Поэтому на всех описанных космических кораблях для решения этой задачи предусмотрены специальные элементы системы терморегулирования. Так, например, на рассмотренном американском корабле для охлаждения кабины перед запуском был предусмотрен теплообменник (23), в котором тепло от теплоносителя корабля отбирается с помощью хладагента, подаваемого в этот теплообменник наземной установкой.

При взлете ракеты-носителя вступает в работу испарительный теплообменник (см. позицию 11 на рис. 5), принцип работы которого одинаков на всех известных космических кораблях. При наборе ракетой-носителем высоты давление окружающего воздуха падает, и под влиянием избыточного давления в теплообменнике открывается клапан и стравливает воздух. Вода, находящаяся в этом теплообменнике, при пониженном давлении вскипает, поглощая при этом теплоту фазового перехода. Эффективное испарение начинается на высоте примерно 30 км, при этом клапан находится в открытом положении за счет давления паров воды.

Испарительное охлаждение может использоваться также и во время пиковых тепловых нагрузок при полете космического аппарата по орбите и, кроме того, в аварийных ситуациях при выходе из строя радиационного холодильника. В этих случаях клапан открывается по сигналу температурного датчика или по специальной команде.

Все описанные выше системы относятся к активным, т. е. к таким, которые сами перестраивают свою работу в зависимости от изменения температурного режима в гермоотсеке космического аппарата. На практике нередко встречаются системы с заранее заданной, не изменяющейся в процессе полета логикой своей работы. Они называются пассивными. С помощью таких систем можно обеспечить заданный температурный режим, например, аппаратуры космического зонда, предназначенного для спуска с межпланетной станции на поверхность Юпитера.

С внешней стороны к металлическому корпусу зонда (рис. 6) можно прикрепить сотовую конструкцию из стекловолокна, а к ней, в свою очередь, – теплозащитный экран: для передней (конусной) части из фенольной смолы, армированной угольным волокном, для задней – из фенольной смолы, армированной стекловолокном. Весь зонд, кроме того, следует заключить в теплоизоляционный кожух («шубу»), утепляющий аппарат в космическом вакууме. Кожух состоит из большого числа слоев металлизированной (например, золоченой) пленки, чередующихся с слоями низкотеплопроводной ткани (типа стеклоткани). В космическом: пространстве в связи с тем, что отдельные слои кожуха слабо соприкасаются между собой, через такую изоляцию (за исключением мест ее обжатия) почти не передается тепло теплопроводностью.

Рис. 6. Схема теплозащиты космического зонда к Юпитеру:

1 – приборы; 2 – радиационные источники тепла; 3 – металлический корпус; 4 – сотовая конструкция из стекловолокна; 5 – теплозащитный кожух из фенольной смолы, армированный угольным волокном; 6 – теплозащитный кожух из фенольной смолы, армированный стекловолокном; 7 – теплоизоляционный кожух из чередующихся слоев золоченой майларовой пленки и дакроновой сетки |

Из-за многослойности такой «шубы» через нее незначительна и передача тепла излучением, т. е. она имеет большое тепловое сопротивление. Однако сколь ни идеальна теплоизоляция зонда, сколь ни малы будут утечки тепла из его гермоотсека, тем не менее они могут привести к переохлаждению неработающей аппаратуры во время длительного межпланетного перелета вдали от Солнца. Чтобы этого не произошло, внутри зонда можно установить радиоизотопные нагреватели, компенсирующие утечки тепла через теплоизоляцию и поддерживающие тем самым необходимый температурный режим аппаратуры.

С появлением космических аппаратов проводился широкий поиск новых возможностей решения проблемы терморегулирования. В ряде случаев усилия ученых увенчались успехом – на практике начали находить применения новые высокоэффективные методы нагрева и охлаждения тел. Некоторые из этих методов достаточно подробно будут рассмотрены в следующем разделе.

НОВОЕ – ХОРОШО ЗАБЫТОЕ СТАРОЕ

В 1834 г. французский ученый Жан Шарль Пельтье решил определить, как изменяется температура вдоль однородного и вдоль разнородного проводников под влиянием электрического тока. Опыты принесли неожиданность: при протекании тока по разнородному проводнику в одном его спае тепло поглощалось, в то время как в другом выделялось. Другими словами, если температуру горячего спая поддерживать тем или иным способом на определенном уровне, то с помощью холодного спая можно охладить тело до более низких температур. В 1838 г. русскому ученому Э. X. Ленцу таким образом удалось заморозить каплю воды.

Чрезвычайно малая эффективность первых термоэлектрических холодильников, основанных на открытии Пельтье, стала основной причиной того, что они длительное время не находили практического применения. В конце 40-х годов XX в. этим явлением заинтересовался академик А. Ф. Иоффе – появившиеся новые полупроводниковые материалы позволяли надеяться на улучшение характеристик этих холодильников. Исследования вскоре подтвердили это, и у нас в стране началось широкое конструирование различных приборов, основанных на этом эффекте. Такие приборы начали применяться, например, в медицине; на основе этого эффекта создаются кондиционеры и даже (пока экспериментальные) холодильники.

В 60 – 70-е годы эффект Пельтье начал применяться и в космической технике для решения различных тепловых задач. Известно, что ряд элементов радиоэлектронной аппаратуры лучше работает при низких температурах. В то же время на борту космического аппарата могут находиться устройства, не допускающие сравнительно большого охлаждения. В результате возникает противоречие между требуемым температурным режимом одних и других элементов, устройств и т. п. Для выхода из этого противоречия и используют в ряде случаев эффект Пельтье. При этом во всем гермоотсеке поддерживают сравнительно высокие значения температур, а элементы, требующие низких температур, дополнительно охлаждают с помощью этого эффекта.

Примером охлаждения с помощью термоэлектричества может служить охлаждение инфракрасных приемников оптических датчиков системы ориентации. На практике можно снизить температуру инфракрасного приемника на 60 – 65° С, но это не предел. При использовании нескольких термопар, специальным образом соединенных друг с другом (каскадное соединение), можно получить снижение температуры на 100° С и больше. На рис. 7 показана схема одного из таких соединений.

Рис. 7. Схема термоэлектрического холодильника:

1 – приемник лучистой энергии; 2 – медь; 3 – холодный спай; 4 – анодированный алюминий; 5 – телурид висмута; 6 – источник электроэнергии; 7 – горячий спай |

Каждая термопара представляет собой небольшую пластинку полупроводника р- и n-типа, изготовленную, например, из теллурида висмута, соединенную с пластинками меди. Горячий спай каждой термопары соединяется с холодным спаем последующей так, чтобы в месте их стыка был хороший тепловой контакт. При прохождении по всей системе электрического тока холодный спай будет иметь температуру на 140° С ниже, чем горячий спай. Если на холодном спае разместить соответствующим образом оптический приемник, обеспечив по возможности минимальное тепловое сопротивление между спаем и приемником, то, очевидно, температура последнего будет существенно ниже температуры горячего спая. При этом, разумеется, от горячего спая тепло должно тем или иным способом отводиться для того, чтобы его температура (а следовательно, и температура холодного спая) находилась на необходимом уровне.

К сожалению, сильное увеличение числа ступеней в каскаде невозможно из-за резкого падения эффективности их работы. Поэтому на практике обычно ограничиваются тремя – четырьмя каскадами.

Описанное термоэлектрическое устройство достаточно компактное: оно имеет площадь порядка 6 см2, потребляет ток 4 А при напряжении питания 6 В. Правда, из-за технологических трудностей изготовления теллурида висмута для работы при малых токовых нагрузках термоэлектрические устройства, выпускаемые промышленностью, используют ток большой силы (порядка 100 А) и малого напряжения (0,5 В).

В 1944 г. американцу Р. С. Гауглеру выдали патент на устройство для отвода тепла, получившее в последнее время название тепловой трубы. Идея, положенная в ее основу, настолько же проста, насколько оригинальна. Труба состоит из корпуса, на внутренней стороне которого располагаются продольные (или другие) микроканалы (капиллярная структура), с рабочим телом внутри трубы. Если один конец этого устройства нагревать, то жидкость может, разумеется, превращаться в пар, который заполнит трубу. Если же другой ее конец при этом охлаждать, то пар будет на нем конденсироваться и капельки жидкости под действием капиллярного напора будут двигаться по микроканалам к нагреваемому концу, где вновь происходит нагрев, испарение и т. д. Этот процесс непрерывный и сопровождается переносом тепла от горячего к холодному концу трубы.

Идея тепловой трубы была забыта, и о ней вспомнили лишь в середине 60-х годов, когда она была вновь запатентована в США Т. Л. Уайтом, но уже как метод обеспечения теплового режима элементов космических аппаратов. Следует отметить, что применение этого метода в космической технике весьма привлекательна, так как он, во-первых, не требует затрат энергии для переноса тепла рабочим телом, во-вторых, достаточно прост и, в-третьих, позволяет обеспечить тепловой режим элементов, находящихся в местах, неудобных для охлаждения с помощью других методов. Кроме того, широкий ассортимент рабочих тел с различными температурами кипения позволяет обеспечить в принципе любую температуру охлаждаемых элементов.

К настоящему времени благодаря усилиям ученых различных стран появились тепловые трубы для решения широкого круга функциональных задач, весьма разнообразные по конструкции и своим характеристикам. Так, например, имеются трубы-диоды, передающие тепло только в одном направлении. Особенно целесообразно их применять в тех случаях, когда источник тепла периодически отключается, а внешние фоновые потоки тепла сопоставимы с потоком от основного источника.

Если в паровой канал тепловой трубы ввести дополнительный газ, не конденсирующийся при условиях ее работы, то получится труба переменной проводимости. Этот неконденсирующийся газ вытесняется потоком пара в зону конденсации, где он, не участвуя в циркуляции, и скапливается. При определенных условиях между паром и газом устанавливается относительно резкая граница раздела: в той части охлаждаемой поверхности трубы, которая занята неконденсирующимся газом, теплоотвод будет практически отсутствовать. Длина блокированной газом части определяется в первую очередь температурой и давлением пара.

При повышении величины теплового потока, подводимого к нагреваемой части трубы, увеличиваются температура и, следовательно, давление пара, а значит, становится короче длина блокированной зоны, или, другими словами, увеличивается площадь теплоотвода. Уменьшение теплового потока, наоборот, уменьшает площадь съема тепла. Такая труба может обеспечить изменение передаваемой тепловой мощности более чем в 15 раз при незначительных изменениях температуры охлаждаемого ею элемента. Кроме того, ее использование позволяет также свести к минимуму колебания температуры этого элемента при изменении температуры холодильника.

С конца 60-х годов тепловые трубы на космических аппаратах применяются довольно часто. Так, например, на космическом аппарате «ГЕОС» (1968 г.) тепло от передатчика отводилось двумя алюминиевыми трубами, использовавшими в качестве рабочего тела аммиак, а на «ОАО-1» (1972 г.) бортовое вычислительное устройство охлаждалось с помощью стальной трубы переменной проводимости, работавшей на метиловом спирте. Зона конденсации в последнем случае представляла собой холодильник-излучатель; труба поддерживала температуру устройства на уровне 17 ± 3°С, На некоторых космических аппаратах количество тепловых труб исчисляется десятками (так, на американской орбитальной станции «Скайлэб» их было 40, а на спутнике «АТС-6» – 55).

В конце 60-х – начале 70-х годов в разных странах проводились исследования, направленные на применение тепловых труб даже в таких теплонапряженных элементах космических аппаратов, как жидкостные ракетные двигатели (ЖРД). Весьма высокие температуры, характерные для этих двигателей, естественно, привели к попыткам использовать наиболее теплостойкие материалы для корпуса труб и высокотемпературные рабочие тела. Корпуса изготавливались, как правило, из пиролитического графита, велись исследования по применению для этих целей вольфрама. В качестве рабочего тела использовались литий и натрий, а также серебро.

В результате этих исследований были созданы трубы большой мощности – они снимали тепловые потоки, равные 7 · 106 ккал/м2ч, что, вообще говоря, позволяло использовать их для охлаждения некоторых космических ЖРД. В начале 70-х годов фирмой «Тиокол» была разработана система охлаждения экспериментального ЖРД с использованием тепловых труб. Этот двигатель работал на окиси фтора и диборане и развивал тягу порядка 60 кгс при давлении в камере сгорания около 7 кгс/см2. От горловины сверхзвукового сопла, где плотность теплового потока максимальна, тепло отводилось с помощью 8 радиально расположенных труб из пиролитического графита. Внешние (по отношению к двигателю) концы, труб были соединены с кольцевым теплообменником, внутренняя стенка которого служила поверхностью конденсации паров рабочего тела; торцы труб, примыкавшие к горловине сопла, образовывали испарительную поверхность.

Несмотря на принципиальную пригодность использования тепловых труб в небольших ЖРД, пока не известно ни одного случая практического применения двигателя с такой системой охлаждения. Сколь ни эффективными кажутся рассмотренные в настоящем разделе методы отвода тепла от нагретых тел, все-таки следует признать, что и тепловые трубы, и устройства, основанные на явлении, открытом Пельтье, носят при решении проблемы теплопередачи в космической технике лишь вспомогательный характер, позволяя решать сравнительно небольшой круг стоящих перед конструкторами задач.

ДОМОЙ СКВОЗЬ ПЛАЗМУ

Сравнительно узкая воздушная полоска над земной поверхностью, дающая жизнь всему живому на Земле, становится серьезной преградой на пути из космоса, безжалостно сжигающей все, что в нее попадает. Высокие скорости, входящих в атмосферу космических аппаратов (или других тел), приводят к тому, что в набегающем потоке воздуха у передней их кромки развиваются температуры, достигающие 7000 – 8000° С. Нет в природе материала, способного выдержать такие тепловые нагрузки. Однако это еще не означает, что нельзя сохранить материальную часть возвращаемого космического аппарата. Несмотря на столь высокую температуру, сквозь атмосферу «пробиваются», не сгорая полностью, некоторые метеориты, достигли Земли отдельные части сошедшей с орбиты американской орбитальной станции «Скайлэб».

Почему так происходит? Прежде всего потому, что спуск (или падение) в атмосфере занимает весьма короткое время и тепловые потоки, поступающие на то или иное тело, разрушая его, тем не менее могут не успеть закончить эту «работу» прежде, чем спуск прекратится. Именно этот эффект и используется при тепловой защите спускаемых аппаратов. С этой целью на их корпус с внешней стороны наносится специальное покрытие, которое при аэродинамическом нагреве разрушается, поглощая при этом некоторое количество тепла. Поскольку величина теплового потока, поступающего при спуске аппарата на единицу его площади, вполне определенная, можно выбрать такую толщину теплозащитного покрытия, при которой этот поток будет им поглощен, а основной корпус аппарата остается неповрежденным.

Метод тепловой защиты, основанный на заранее предусмотренном процессе разрушения материала, поглощающего при этом тепловой поток, называется абляционным охлаждением. Возможность его применения в основном определяется существованием материалов, способных при своем разрушении поглотать значительное количество тепла и в то же время иметь сравнительно небольшую удельную плотность и удовлетворительную прочность.

История таких материалов сравнительно коротка. Уже в 20-х годах XX в. существовали пластмассы, представляющие собой различные смолы (полиэфирные, меламиновые, фенольные и пр.), армированные хлопчатобумажными и кордными тканями. В начале 40-х годов вместо этих тканей начали применять стекловолокно, в результате появился новый материал, обладающий высокой прочностью и малой удельной плотностью. Так, например, если удельная плотность мягкой стали составляет примерно 7,8 г/см3, а предельная прочность на разрыв – 4200 кгс/см2, то для пластмассы на основе полиэфирной смолы эти параметры оказывались равными соответственно 1,85 г/см3 и 6265 кгс/см2.

В 40-е годы поршневая авиация находилась на том пределе своего развития, когда выигрыш каждого килограмма массы самолета, каждого километра в час его скорости давался ценой огромных трудностей, и поэтому не случайно новый материал привлек внимание авиационных специалистов, начавших применять его для изготовления различных элементов. Начиная с середины 50-х годов, когда перед специалистами по ракетной технике встал вопрос о теплозащите возвращаемых головных частей ракет, были разработаны специальные пластмассы на основе феноло-формальдегидных смол, обладающие хорошими теплопоглощающими свойствами. В начале 60-х годов были разработаны также Новые материалы на основе эпоксидных смол, которые хоть и не показывали хороших абляционных свойств, зато обладали хорошими механическими и технологическими характеристиками. Кроме стекловолокна, в настоящее время находят применение асбестовые, угольные, кварцевые, графитовые и некоторые другие типы волокон.

Получили свое развитие и технологические методы изготовления деталей из пластмасс. В 50-е годы детали изготавливались путем прямого прессования в формах. Однако с началом применения армированных пластмасс в ракетно-космической технике этот способ перестал удовлетворять повышенным требованиям, так как изготовление с его помощью крупногабаритных деталей требовало оборудования (например, штампов) больших размеров. Поиск новых методов привел к разработке в начале 60-х годов так называемого метода намотки: на оправку, имевшую ту или иную форму, наматывается волокно, скрепляемое с помощью смолы.

Следующим шагом на пути улучшения технологии изготовления деталей из армированных пластмасс стала разработка метода наслоения, при котором волокна не наматываются, а наслаиваются на оправку. Указанные три способа изготовления деталей (прямое прессование, намотка и наслоение) равноправно применяются в настоящее время в ракетно-космической технике.

Армированные пластмассы широко используются для изготовления теплозащитных экранов возвращаемых космических аппаратов. Несмотря на небольшую удельную плотность пластмасс, масса этих экранов оказывается значительной, поэтому для ее уменьшения желательно выбирать форму спускаемого отсека с меньшей площадью поверхности, подверженной сильным тепловым нагрузкам. Для этой цели достаточно хорошо подходит полусфера, которую нередко и используют на практике.

Вот как, например, можно обеспечить теплозащиту описанного ранее зонда, спускаемого с космического аппарата на поверхность Юпитера. При входе в атмосферу планеты «космическая шуба», утепляющая аппарат в открытом космосе, сгорит, и тепловые нагрузки от трения с атмосферными газами будут воспринимать на себя теплозащитные экраны. Разрушаясь, они будут поглощать тепло так, что основная конструкция останется неповрежденной. После того как скорость станет дозвуковой, эти экраны окажутся не только бесполезными, но и вредными: раскаленные до высоких температур, они сами станут источниками тепла. Защитой от последнего сможет служить сотовая теплоизоляция из стекловолокна.

По мере спуска зонда в плотных слоях атмосферы поверхность теплозащитных экранов будет быстро охлаждаться, причем интенсивность этого охлаждения при прочих равных условиях в 20 – 40 раз выше, чем при спуске в атмосфере Земли, После посадки зонда начнет работать его аппаратура, выделяя около 150 ккал/ч тепловой энергии. Поскольку зонд теплоизолирован, под действием этой энергии приборы начнут разогреваться, но из-за малого расчетного времени работы зонда на поверхности Юпитера, составляющего всего 15 – 30 мин, температура не успеет подняться выше допустимого верхнего предела.

Примерно по такому же принципу обеспечивается теплозащита спускаемого аппарата (зонда) советских станций типа «Венера». Этот аппарат имеет сферическую форму и снабжен несколькими слоями теплозащитного покрытия, часть которого разрушается при аэродинамическом торможении, а оставшаяся часть предохраняет аппаратуру зонда от действия высоких температур Венеры, достигающих на ее поверхности 280° С. С тепловой точки зрения обеспечить сохранность материальной части аппаратов, спускаемых на поверхности других планет, существенно сложнее, чем при спуске с околоземной орбиты. Это объясняется тем, что «инопланетные» аппараты входят в атмосферу планет с более высокой, второй космической, скоростью. Пионерами в решении этой задачи были конструкторы советской станции «Венера-4», обеспечившие сохранность ее материальной части при посадке на поверхность Венеры.

Для решения проблемы теплозащиты космических аппаратов при их спуске в атмосфере планет приходится учитывать и некоторые баллистические особенности полета. Например, рассмотренный зонд для спуска в атмосфере Юпитера целесообразно направлять по пологой траектории, так чтобы точка входа лежала вблизи экватора планеты, а зонд двигался по направлению ее вращения. Это позволит уменьшить скорость движения аппарата относительно атмосферы планеты, а значит, и уменьшить нагрев его конструкции. Конфигурация зонда выбрана такой, чтобы он начинал тормозиться по возможности на больших высотах, где атмосфера еще имеет значительное разрежение.

Баллистических особенностей, связанных с нагревом космических аппаратов при их спуске, достаточно много, и выбор оптимальной траектории полета можно по праву считать одним из методов тепловой защиты.

Особенно сложной проблема теплозащиты оказывается для космических аппаратов многоразового использования. Их развитые поверхности приводят к весьма большой массе абляционного теплозащитного покрытия. Кроме того, требование многоразового использования ставят, вообще говоря, задачу о разработке материалов, способных выдерживать возникающие тепловые нагрузки без разрушения. Максимальные температуры на поверхности корпуса американского космического корабля составляют 1260 – 1454° С. Рабочая температура алюминиевого сплава, из которого изготавливается этот корпус, должна поддерживаться не выше 180° С. Но и такая величина неудовлетворительна для экипажа и приборов аппарата.. Дальнейшее ее снижение требует применения дополнительных мер: внутреннюю теплоизоляцию кабины, теплоотвод с помощью системы терморегулирования.

Вся поверхность рассматриваемого аппарата разделена по уровню температур на четыре зоны, в каждой из которых используется свое покрытие. Там, где температура не превышает 371° С, используется гибкое теплозащитное покрытие многократного применения, (а), представляющее собой войлок из специальных волокон. Это покрытие в виде листов размером 0,9 × 1,2 м приклеивается клеем-герметиком к корпусу. Для придания покрытию влагостойкости и необходимых оптических свойств на его поверхность перед установкой наносят пленку кремнийорганического эластомера. Для защиты гибких соединений внешний слой покрытия, изготавливается из специального керамического волокна. При этом защищаемые узлы могут просто обматываться этим покрытием.

На участках, где температура поверхности составляет 371 – 649° С, применяется; также повторно , используемое покрытие {б), состоящее из аморфного кварцевого волокна 99,7%-ной чистоты, к которому добавляется связующее – коллоидная двуокись кремния. Покрытие изготавливается в виде плиток размером 203 × 203 мм и толщиной от 5 до 25,4 мм. На внешнюю поверхность плиток наносится боросиликатное стекло, содержащее специальный пигмент (белое покрытие на основе окиси кремния и блестящей окиси алюминия), для получения малого коэффициента поглощения солнечной радиации (As) и высокого коэффициента излучения (ε).

Теплозащита части корпуса с температурой 649 – 1260° С осуществляется с помощью повторно используемой изоляции (в), подобной только что описанной. Отличие состоит в размерах плитки (152 × 152 мм при толщине, находящейся в диапазоне 19 – 64 мм), а также большим значением As и ε. На носовом обтекателе и носках крыла аппарата, где температуры превышают 1260° С, применен материал из углерода, армированного углеродным волокном (г). В процессе возвращения аппарата на Землю этот материал разрушается, и его необходимо заменять новым перед каждым последующим полетом.

Рис. 8. Размещение различных видов покрытий на корпусе много разового космического аппарата:

1 – углерод, армированный углеродным волокном (г); 2 – высокотемпературное теплозащитное покрытие многократного применения (в); 3 – низкотемпературное теплозащитное покрытие многократного применения (б); 4 – гибкое теплозащитное покрытие многократного применения (а); 5 – металл или стекло |

На рис. 8 показано размещение различных видов покрытий на многоразовом корабле. Покрытие а занимает 20% его поверхности, остальная часть покрыта другими покрытиями. Число плиток покрытия в составляет 24 100, а покрытия б – 6800. Общая масса теплоизоляции равна 7,2 т.

Следует отметить, что требования к теплозащитным покрытиям многоразового корабля довольно разнообразны и очень сложны. Так, например, эти покрытия должны обладать вполне определенными оптическими свойствами, что необходимо для поддержания их температурного режима в орбитальном полете и на участке спуска. Они должны выдерживать большие динамические нагрузки при входе аппарата в плотные слои атмосферы. Для решения этой задачи в рассмотренном случае материал делается пористым – пустоты занимают 90% объема плитки. В результате давление в плитках всегда равно давлению окружающей среды, поэтому все аэродинамические нагрузки передаются на обшивку основной конструкции корабля.

Описанный многоразовый космический аппарат снабжен несущими поверхностями и имеет, следовательно, аэродинамическое качество: траектории его спуска могут варьироваться в достаточно широких пределах. Если траектория спуска крутая, то на поверхность аппарата поступают тепловые потоки большой плотности, но суммарный подвод тепла к корпусу оказывается умеренным. При пологой траектории, наоборот, плотность теплового потока, поступающего на аппарат, будет меньше, а суммарный теплоподвод – больше. Это обстоятельство имеет важное значение, так как можно, вообще говоря, выбрать такую траекторию спуска, при которой существующие материалы могут обеспечить оптимальную с точки зрения массы систему теплозащиты при ее допустимой стоимости.

Перед учеными-разработчиками материалов, стоит важная задача по созданию теплозащитных покрытий, способных противостоять без разрушения тепловым потекам, поступающим на корпус космических аппаратов при спуске в атмосфере Земли/

СОЛНЦЕ В КАМЕРЕ

Основное противоречие, лежащее в основе ЖРД, заключается в необходимости одновременно удовлетворять два требования: повышение экономичности ЖРД, логично приводящее к необходимости увеличивать давление и температуру в камере сгорания., а также обеспечение сохранности материальной части двигателя от разрушающего действия высоких температур. Это противоречие (типичное, вообще говоря, для всего класса тепловых машин) особенно трудно решается при конструировании космических двигателей, предназначенных для ракет-носителей, выводящих на космические орбиты те или иные полезные грузы.

Именно для таких двигателей конструкторы пытаются получать максимальные значения экономичности. На современных космических ЖРД температура в камере превышает 4000° С, т. е. всего на треть меньше температуры на поверхности Солнца, давление продуктов сгорания превышает 200 кгс/см2, а скорость движения газового потока достигает 4500 м/с. За 1 ч на 1 м2 стенки такого двигателя поступает астрономическое количество тепла, равное, например, в критическом сечении сопла 150 · 106 ккал. Приведенные цифры наглядно характеризуют те сложности, которые вынуждены преодолевать конструкторы при решении проблемы теплозащиты, стоящей серьезной преградой на пути развития космических ЖРД.

Первым, кто задумался над проблемой охлаждения ЖРД, был К. Э. Циолковский. В 1903 г. в своей известной статье «Исследование мировых пространств реактивными приборами» он писал: «Водород и кислород в жидком виде, прежде чем попасть в пушку (камеру сгорания. – Г. С.), пройдут по особому кожуху, вдоль ее поверхности, охладят ее, сами нагреются и тогда уже попадут в пушку и взрываются». Примером ракетного двигателя с таким охлаждением, получившим название внешнего регенеративного, может служить ЖРД; ОРМ-65, созданный во второй половине 30-х годов В. П. Глушко. Камера этого двигателя (рис. 9) была окружена рубашкой с оребренным винтовым охлаждающим трактом. Один из компонентов топлива (азотная кислота) вводился у среза сопла, проходил по этому тракту, охлаждая при этом стенки камеры, а затем подавался в камеру, где сгорал вместе с керосином. Головка двигателя охлаждалась изнутри компонентами топлива.

При разработке двигателя для ракеты А-4 немецким специалистам при использовании проточного охлаждения не удавалось предохранить от прогорания самое узкое место сопла, его горловину, или, другими словами, его критическое сечение.

Рис. 9. Схема ракетного двигателя ОРМ-65 (в разрезе) |

Пытаясь решить эту задачу, немецкие специалисты в 1938 г. создали камеру, имевшую только внутреннее охлаждение с помощью нескольких поясов завесы горючего. По-видимому, в ходе огневых испытаний они поняли, что одно внутреннее охлаждение малоэффективно, и на последующих вариантах дополнили его внешним с помощью спирта. Решению проблемы охлаждения способствовало добавление в спирт воды (использовался 75%-ный водный раствор спирта), что, с одной стороны, снижало температуру сгорания и повышало охлаждающие возможности спирта, но с другой – приводило к некоторым потерям в удельном импульсе. Так была разработана система охлаждения, нашедшая применение в двигателе для ракеты А-4.

Значительный расход топлива на внутреннее охлаждение приводил к заметному снижению экономичности этого ЖРД, что было серьезным недостатком выбранной системы охлаждения. Преодолеть его сумели советские специалисты. В 1946 г. А. М. Исаев предложил с помощью дополнительных форсунок, расположенных по периферии головки камеры, создавать в пристеночном слое продуктов сгорания избыток одного из компонентов топлива, снижающий тепловой поток от газов к стенке. Эта идея широко применяется на всех известных: в настоящее время космических ЖРД. Однако одна решенная проблема закономерно привела к необходимости решать и следующую, не менее сложную.

Сущность ее состояла в следующем. При форсировании параметров двигателя (увеличение давления в камере, использование более калорийного топлива), неминуемо приводившем к увеличению плотности теплового потока, поступающего от продуктов сгорания в стенку камеры, возникала ситуация, при которой предохранить стенку от прогара можно было, лишь сделав ее тоньше. Но для того чтобы обеспечить ее прочность, необходимо было, наоборот, увеличить ее толщину (при повышении давления) или оставить прежней (при использовании более калорийного топлива).

Оказалось, что эту задачу можно решить, соединив внутреннюю и внешнюю стенки камеры частыми связями в виде ребер на внутренней стенке или промежуточных гофров. Целесообразность этого решения в то время была далеко не столь очевидна. Здравый смысл говорил, что такая конструкция должна неминуемо разрушиться из-за различного теплового расширения внутренней, «горячей», и внешней, «холодной», стенок двигателя.

Однако практика показала, что эта конструкция хорошо работает. При этом оказалось, что внешняя стенка воспринимает часть нагрузки от давления хладагента на внутреннюю стенку, которую в результате можно было делать достаточно тонкой. Камеры, у которых внутренняя и внешняя стенки тем или иным способом связаны между собой, называются «связанными». Большой вклад в их разработку внесен коллективом, руководимым А. М. Исаевым. Интенсивное развитие они получили у нас в стране благодаря работам в ГДЛ – ОКБ. В этой организации впервые были созданы так называемые паяно-сварные камеры, и, самое главное, они впервые были использованы для решения задачи по повышению давления продуктов сгорания.

Рис. 10. Камера двигателя Э. Зенгера трубчатой конструкции |

В США проблема повышения давления решалась несколько другим путем. Еще в 30-е годы немецкий исследователь Э. Зенгер создал ряд двигателей с камерами, изготовленными из одной (или двух) спирально намотанной трубки, по которой в процессе работы двигателя (рис. 10) протекал хладагент, охлаждавший камеру. В послевоенные годы Зенгер работал в США, и американским специалистам, по-видимому, стала известна его идея трубчатых камер. Однако они пригодны были лишь для небольших ЖРД и решительно не годились для двигателей с тягой в несколько десятков тонно-сил. С увеличением тяги двигателей необходимо было одновременно увеличивать и количество трубок, из которых изготавливалась камера.

Предельным случаем этого увеличения стала конструкция, сделанная из большого количества продольно расположенных трубок. Для того чтобы под влиянием давления продуктов сгорания такая камера не потеряла устойчивости, она усиливается снаружи специальными бандажами (например, обматывается проволокой). Так как камера и сопло имеют достаточно сложную конфигурацию, площадь поперечного сечения трубок изменяется по длине. Камера трубчатой конструкции впервые была использована в США в 1953 г., и с тех пор она применяется на всех крупных американских космических двигателях. С созданием «связанных» камер облик системы охлаждения космических ЖРД в основном определился. Вот, например, как охлаждался отечественный двигатель РД-107, применявшийся в составе первой космической ракеты. На его головке по 10 концентрическим окружностям размещалось свыше 300 форсунок для подачи топлива. На периферии головки были установлены форсунки, подававшие горючее (керосин) в пристеночный слой продуктов сгорания (т. е. для внутреннего охлаждения). Внешнее охлаждение обеспечивалось протеканием керосина по паяно-сварному тракту (рубашке) от сопла к головке.

Там, где площадь поперечного сечения камеры была минимальной (критическое сечение сопла), а тепловой поток в стенку, наоборот, – максимальным (достигая 14 · 106 ккал/м2ч), скорость хладагента составляла примерно 20 м/с. Такое охлаждение обеспечивало сохранность материальной части двигателя, несмотря на весьма высокую температуру сгорания топлива (3250°С). Двигатель работал при давлении в камере 60 кгс/см2, что позволяло получить скорость истечения газов из сопла 2950 м/с.

Этот двигатель существенно превосходил по своим характеристикам все зарубежные ЖРД того времени. Достаточно сказать, что его удельный импульс (параметр, характеризующий экономичность двигателя, представляющий собой отношение тяги к секундному расходу топлива) был на 30 с выше, чем у того же класса двигателя Н-1, применявшегося с 1966 г. на первой ступени ракеты-носителя «Сатурн-1Б».

Развитие космонавтики потребовало создания более мощных и более экономичных ЖРД. Путь к этому лежал, в частности, через дальнейшее повышение давления в камере, что автоматически приводило к увеличению теплового потока в ее стенку, а следовательно, и к усложнению проблемы теплозащиты. Следует отметить, что все двигатели, созданные в 50-е годы, работали по, «незамкнутой» схеме: часть топлива сжигалась в газогенераторе, получавшийся при этом газ направлялся на турбину, приводившую в действие насосы, и после нее выбрасывался в окружающую среду. При давлении в камере, не превышавшем 90 кгс/см2, и тяге двигателя, составлявшей примерно 150 тс, эти потери топлива были незначительны и равнялись 1,5 – 2%. Однако при дальнейшем повышении давления они становились ощутимыми, быстро возрастая до неприемлемых величин.

Избежать потери можно было путем дожигания отработавшего на турбине газа в основной камере сгорания. При такой схеме появлялась возможность для существенного повышения давления в камере, но на этом пути в числе других стояла и весьма сложная проблема охлаждения. Несмотря на все трудности, советские специалисты к середине 60-х годов создали работавший по такой схеме ЖРД, использующийся с 1965 г. в составе ракеты-носителя «Протон».

Давление продуктов сгорания в камере этого ЖРД в 2,5 раза больше, чем у двигателя РД-107. Трудности в решении проблемы его теплозащиты были преодолены отчасти благодаря достижениям в области керамических огнеупорных материалов – таким материалом была облицована изнутри камера этого двигателя. Огнеупорное покрытие охлаждалось внутренней газожидкостной пленкой, создаваемой путем подачи одного из компонентов топлива из охлаждающего тракта через систему специальных отверстий в стенке. Кроме того, камера также охлаждалась с внешней стороны протекавшим по ее рубашке компонентом топлива. Каналы для протекания хладагента создавались с помощью фрезерования внутренней стенки камеры. Образованные таким образом ребра принимали активное участие в передаче тепла от стенки к хладагенту, интенсифицируя этот процесс.

В США разработка ЖРД «замкнутой» схемы с давлением а камере порядка 200 кгс/см2 затянулась на долгие годы. Начавшаяся в начале 60-х годов, она закончилась по существу лишь в 1981 г., когда первый такой ЖРД отправился в космос. Особенно сложным при создании камеры оказалось для специалистов решение проблемы охлаждения, и это, конечно, не случайно: плотность теплового потока, поступающего в стенку камеры на таком двигателе, работавшем на водородно-кислородном топливе, достигала 140 · 106 ккал/м2ч. Поэтому первые же ознакомительные работы показали, что нужно искать более эффективные методы охлаждения, чем применявшиеся ранее.

В 1963 г. на фирме «Пратт-Уитни» был спроектирован двигатель, на уменьшенных копиях которого (с тягой 5 тс) отрабатывалось так называемое транспирационное охлаждение камеры сгорания и горловины сопла в сочетании с проточным охлаждением закритической (расширяющейся) части сопла. Идея транспирационного охлаждения принадлежит американскому инженеру Р. Годдарду, проведшему в 1923 г. огневое испытание ЖРД, камера сгорания и сопло которого были изготовлены из керамического пористого материала. В рубашку охлаждения подавался жидкий кислород, «продавливавшийся», за счет избыточного давления через пористую стенку в камеру, так что во время работы двигателя у стенки находился холодный кислород.

Работы по такому охлаждению были прекращены, и к ним вернулись в США только в конце 40-х годов, когда на фирме «Аэроджет» началась разработка водородно-кислородного ЖРД для ракеты-носителя. Однако и эти разработки были прекращены.

В 1966 г. на фирме «Пратт-Уитни» начал отрабатываться транспирационно охлаждаемый водородно-кислородный ЖРД XLR-129 с тягой 115 тс, длительное время рассматривавшийся как двигатель для перспективного транспортного аппарата.

Однако этот двигатель не нашел практического применения, не выдержав конкуренции с ЖРД фирмы «Рокетдайн». На двигателе этой фирмы при решении проблемы охлаждения были использованы все самые новые научно-технические достижения. Прежде всего оказалась, что трубчатая конструкция охлаждающего тракта, применявшаяся до этого практически на всех американских ЖРД, непригодна в двигателях с высокими тепловыми потоками в стенку. Это объясняется тем обстоятельством, что трубки имеют близкую к овальной форму и, следовательно, при их использовании не удается сделать гладкой внутреннюю поверхность камеры. В результате эта поверхность оказывается развитой, имеющей излишне большую тепловоспринимающую площадь. Этого недостатка нет у конструкций камер, применяющихся на советских двигателях. На рис. 11 приведено сравнение температур стенок трубчатого и фрезерованного охлаждающих трактов, откуда со всей очевидностью следует, что при прочих равных условиях преимущества последнего ощутимы.

Рис. 11. Сравнение температур трубчатого и фрезерованного охлаждающих трактов |

Еще в начале 30-х годов были опубликованы результаты изучения . влияния шероховатости труб на распределение скоростей в пограничном слое хладагента, т. е., по существу, на трение. Эти исследования одновременно указывали и на то, что на шероховатой поверхности теплоотдача к хладагенту будет иной, чем в случае гладкой поверхности. Детальное исследование этого вопроса убедительно показало, что создание в каналах определенной шероховатости интенсифицирует процесс передачи тепла к хладагенту. На современных ЖРД этот эффект нередко учитывается при решении проблемы охлаждения.